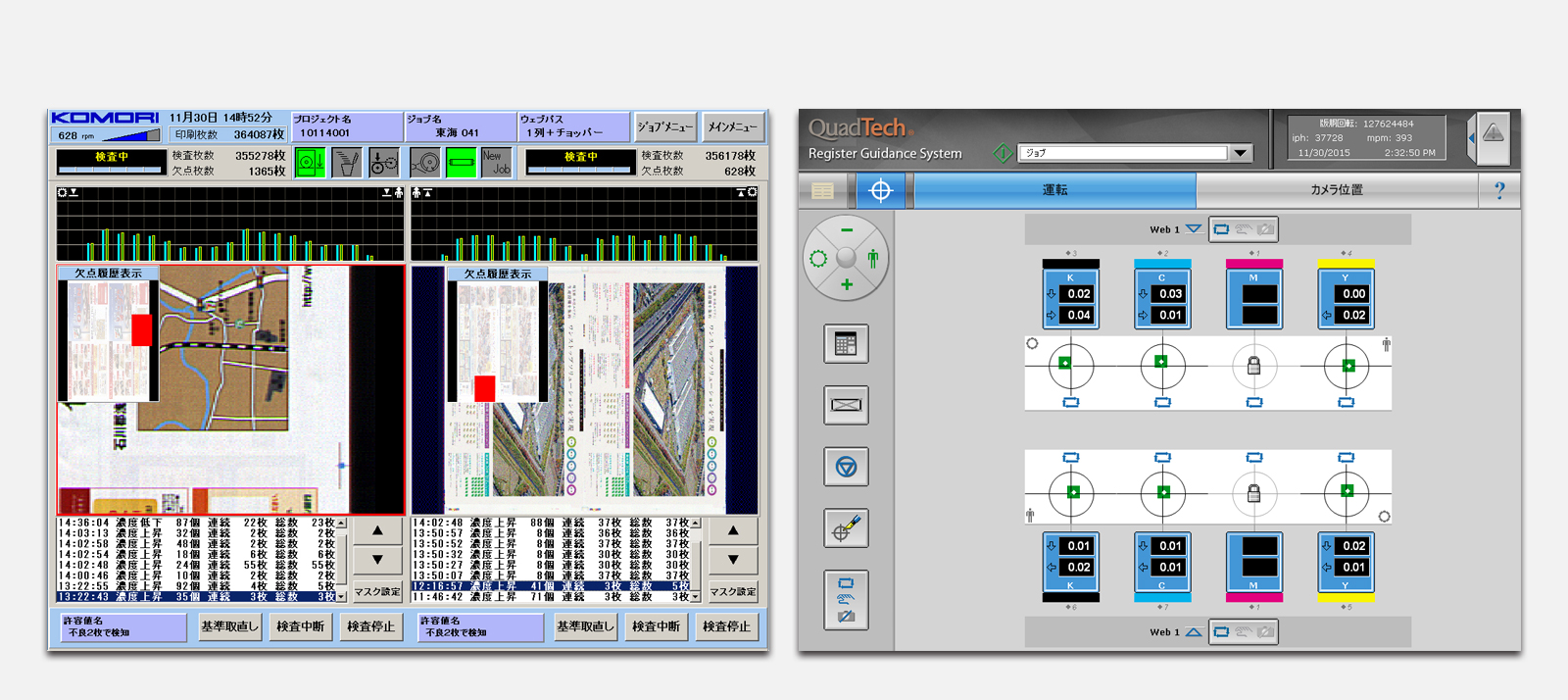

全輪転機に、色調など品質管理システムを導入

インキのこすれ・かすれなど、基準データと差異が検知された製品を自動でラインから省きます。

また、0.01mm単位で4色の点の位置ズレを自動調整し、鮮明な印刷に仕上げます。

インキのこすれ・かすれなど、基準データと差異が検知された製品を自動でラインから省きます。

また、0.01mm単位で4色の点の位置ズレを自動調整し、鮮明な印刷に仕上げます。

全頁を高速撮影し図柄の一致を記録後、最終ラインで重さ・厚み・寸法を検査します。

製本スピードを維持しながら、万が一の乱丁・増丁・落丁検査を自動化しています。

安定した品質基準を確立するため、作業状況を録画しています。

効率や品質で問題が発生した場合、原因を解明・分析し精度向上に反映します。

付加価値案件は、光反射で部数を数える光学員数機や重量計で数量記録し、員数管理を徹底します。

梱包後は、金属探知機でホッチキスの針など異物混入チェックを行い出荷します。

工場付近で動く物体は自動で録画し、万が一の場合に追跡可能な体制を整えています。

お客様に安心してすべてをお任せいただける環境をめざしています。

本庄第3工場では、工場入口にセキュリティゲートを設置しています。

従業員の出入りを記録・管理し、異常時はアラートで知らせ入室を遮断します。

作業内容ごとにセキュリティレベルを区分し、そのレベルに応じてエリアを隔離し、入退室者を限定しています。

個人情報をお預かりする印刷は、特定者のみが入室可能な工場内の、二重隔離エリアで行います。

納入時や出荷時に開閉するシャッターには、エアカーテンを設置しています。

開閉時に上・左・右から風が吹きつけ、倉庫へのホコリ等の侵入を最小化しています。

最終製品を取り扱う製本加工工場では、入口にエアシャワーを設置しています。

作業服のチリを取り除き、工場内への異物の混入を防ぎます。

枚葉印刷エリアでは、温度を自動で一定に保つエアコントローラーを設置しています。

最適な条件下で印刷し、製品の仕上がり品質を安定化します。

顧客が重視するポイントを全部署で共有し、事前に最適な製造条件を設計します。

実績はデータベース化し検証を重ね、高品質を実現する製造条件を追及しています。

オペレーターは、指定部数ごとに製品サンプルを抜き取り、品質検査を行います。

さらに検査担当者が、時間の経過に伴う色調の微妙なズレなど感度の領域まで確認します。

日、週、月、年で、機械のメンテナンス基準と資材の交換基準を定めています。

パフォーマンスが落ちる前に保守を行い、つねに最適な条件下で印刷を行います。

社長直轄の製造監査室が、独立した立場から作業標準を監査しています。

毎日工場を巡回し、工場稼働の基盤となる作業標準の監査を続けています。