太陽光パネルの設置

2022年3月、再生可能エネルギーによる環境負荷の低減を通して地域社会への貢献を行う目的で本庄第1・第2・第3工場に太陽光発電パネルを導入しました。

CSRにおいて私たちが最も重視している課題が、地球のことです。

製造業である印刷業にとって、環境負荷をゼロにすることは難しいことですが

次工程にスムーズにつながる生産ラインの設計、クリーンエネルギーや省エネルギー設備の開発、

廃棄物や廃液、廃油、排気の排出低減、電気やガス、水、資材の使用低減など

1つ1つの積み重ねが未来をつくると信じて

環境負荷の少ない、次世代型印刷への挑戦をつづけています。

未来に残したい、うつくしい地球のために。

地球温暖化は、全人類が取り組むべき課題です。

最適なメンテナンス基準の確立による切替時間の短縮など電気・ガスの使用低減に取り組み、CO2排出の少ない省エネルギーな印刷を追求しています。

2025年3月期は、ISO14001を取得した2004年3月期比で、千通数当たりの、電気にかかるCO2排出量を47.8%、ガスにかかるCO2排出量を46.1%削減し、合計で47.2%削減することができました。

さらなる設備の省エネ化や社員の節電の取り組みを継続し、印刷にかかる環境負荷の低減に努め、低炭素社会の未来を担います。

Reduce(減らす)、Reuse(再利用)、Recycle(再度資源化)

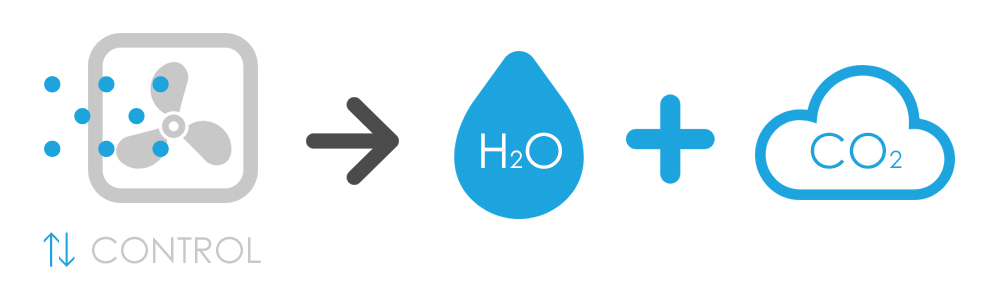

メーカーと共同開発した、輪転機ドライヤー脱臭装置の排気ファンリニア制御システムを使用しています。

輪転機のドライヤー部ではインキを高速で乾かすため、熱風を当てて瞬時にインキを乾燥させています。乾燥時に発生する排気には気化したインキの溶剤が含まれるため、脱臭装置でクリーンな空気に浄化し排出しています。

脱臭装置の仕組みは車のマフラーと同じ仕組みで、触媒を介することによりインキの溶剤を酸化還元し、水とCO2へと変換します。

排気ファンリニア制御システムでは、触媒の反応温度から、排気中に溶剤がどの程度含まれるかを測定し、測定結果に基づき排気用ファンの排気量をコントロールし、過剰な排気を制御することで排出量を適切に管理しています。これにより、電気・燃料の使用量低減に大きく寄与しています。

油水分離装置を輪転機の廃水処理に使用しています。

コンプレッサー用の油水分離装置からヒントを得て、その原理を当社が輪転機に転用したものです。

油水分離装置を通すことにより、廃水にまじるインキの油分を分離し、油のみを外のタンクに保管します。

油水分離装置の設置前は、水と油をそのまま回収用タンクに溜めており月に2回、年に24回の廃水回収が必要でしたが、この装置の開発により、現在は年に1回まで廃水回収回数が減少しました。環境へのやさしさだけでなくコストメリットにも繋がっています。

3Rの基本的取り組みで、資材の過剰包装や使い捨て容器を廃止し、入替え式を選択するなど廃棄の元となるものの削減に取り組んでいます。さらに、工場で発生するもの全ては、再利用するものとしないものに分け、再利用しないものも、資源として売却できるものと廃棄物を徹底的に分別しています。

こうした取り組みの結果、廃棄物は大幅に減り、資源は最大限有効活用しています。ISO14001取得以前は、廃棄物として引き取られていた発生物は、およそ3割まで最少化することができました。

2022年3月、再生可能エネルギーによる環境負荷の低減を通して地域社会への貢献を行う目的で本庄第1・第2・第3工場に太陽光発電パネルを導入しました。

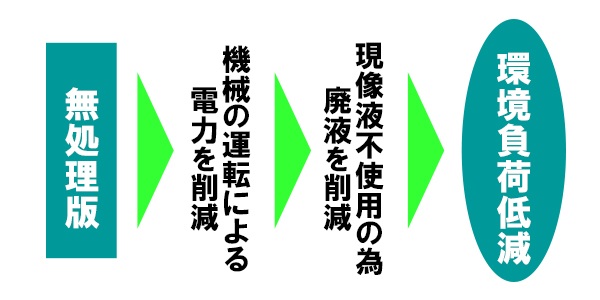

当刷版工程において無処理版の導入を進めています。無処理版とは、現像機処理を行わずに印刷機上で現像を行う刷版で、現像機を使わないことから、機械のメンテナンスや薬剤が不要になり、廃液が削減でき環境負荷を低減します。

現在は、UV枚葉印刷機、B縦全判輪転機で無処理版を採用していますが、全機種においての運用をめざしています。

当社は、2021年2⽉よりオフセット輪転機⽤のローラ再⽣装置を採⽤しています。

従来は、輪転機のローラーのゴム部分は劣化すると廃棄し、新品のゴムへの取り替えを⾏っていましたが、再⽣装置を使⽤することで、廃棄物を減らし、コスト削減にも寄与しています。

また、1本あたりの再⽣処理時間は30分ほどとなり、作業効率の向上にもつながっています。

輪転印刷工場では、ファクトリー・オートメーションの一環として、出荷データにもとづき床下に張り巡らされた磁石により、自動搬送ロボットを電動で制御し、出荷までの製品搬送を制御しています。

さらに製本工場も含め、2008年より随時、物流倉庫で使用する有人フォークリフトを、エンジン式から環境にやさしい電動車に切り替え、工場内物流におけるCO2排出量の削減を実現しています。

照明は家庭における電気使用量の第2位と言われるほど、積み重ねにより大きな電力となります。

当社は、すべての照明をLED照明に切り替える取り組みを実施中です。本庄第1・第2工場では、2015年に全ての照明をLED照明に交換しました。製本工場においても2018年に切り替えが完了し、全工場で作業所内のLED化が完了しました。高効率の照明で、明るい未来をめざします。

地球温暖化の原因とも言われるCO2排出量のうち運輸が20%占め、その89%を自動車が占めています。

本社では、公共交通機関の利用やふんわりアクセルで緩やかな加速・減速を行うエコドライブを推進するとともに、ハイブリッド車を中心とした社有車への切り替えを実施しています。事業活動におけるCO2排出量の削減により、地球環境保全に努めてまいります。

当社は、2010年から毎年継続して、本社、営業所、工場オフィスにてCOOL BIZ、WARM BIZを実施しています。

TPOに応じた節度あるビジネス・カジュアルを推奨することにより、冷暖房を極力切り、夏場の冷房を28℃、冬季の暖房を20℃に設定し、日々の節電とCO2削減に取り組んでいます。

第4回 印刷産業環境優良工場表彰「経済産業大臣賞」

本庄第1工場は、2005年9月に、日本印刷産業連合会の「第4回 印刷産業環境優良工場表彰」において、最上位賞であります「経済産業大臣賞」を受賞いたしました。

今後も、ひとと地球にやさしい工場マネジメントを追求してまいります。

DBJ環境格付は、株式会社日本政策投資銀行が開発した格付システムにより企業の環境経営度を評価し、優れた企業を選定し得点に応じて融資条件を設定する格付制度です。

当社は、2010年12月、2015年7月に続きまして、2022年2月に当社の環境経営度を評価していただき、DBJ環境格付に基づく融資を受けています。

私たちは、地球環境保全が人類の生活基盤に関わる重要な課題と捉え、

かけがえのない地球の為に環境保全活動に一丸となって取り組み、社会、地域に貢献します。

私たちは、生産活動において生じる、環境汚染要因、資源の使用量の低減を図る為、環境目標を定め継続的に環境保全活動を展開します。

私たちは、環境関連の法律、条例、及び当工場が同意する要求事項を守り、地域社会との調和を図ります。

私たちは、社員及び取引先の全ての人々に対し、環境理念・環境方針を周知徹底すると共に、教育を実施し、環境保全意識の向上に努めます。